Cette petite entreprise nouvellement créée, fabrique en petite et moyenne série des rouges à lèvres Bio de très haut niveau. Par ailleurs, il lui était nécessaire de disposer d’un équipement pilote permettant de tester et valider les tailles de lots en fonction des différentes références actuelles ou futures.

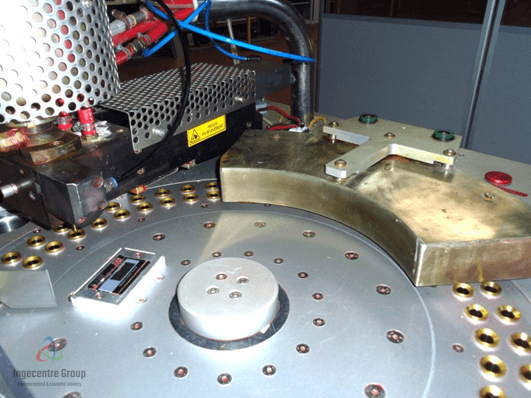

Son choix s’est porté sur une remplisseuse d’occasion semi-automatique de marque WECKERLE, de type W81 datant de 1994. Destiné au moulage de bâtons de rouge à lèvres, cet équipement retenu se voyait particulièrement adapté, ayant été utilisée dans des conditions similaires chez un grand industriel des métiers du luxe.

L’agencement d’époque de l’équipement ne correspondant plus aux normes de sécurité pour les opérateurs ainsi que pour certains éléments électriques, le but du projet était de le mettre en conformité. Auparavant, l’équipement a été audité par un organisme de contrôle technique accrédité, afin d’inventorier les points à rectifier.

- Cartérisation complète du plan de travail et du carrousel portant les empreintes.

Intégration du contrôle d’ouverture des portes à la chaîne de sécurité.

Relocalisation du pupitre de contrôle. - Démontage et vérification complète des réseaux de fluides thermiques (eau chaude et eau glacée).

Remplacement de l’ensemble des tuyaux flexibles des circuits thermiques par du matériel neuf.

Contrôle des organes de régulation de la température. Remplacement des éléments jugés non fiables. - Rénovation du circuit produit chaud et du circuit de lubrification des empreintes.

- Asservissement à l’ouverture des portes du maintien en température et de l’agitateur de la trémie produit.

- Remise en état du poste de refusion après moulage.

- Intégration d’une électrovanne pneumatique à la chaîne de sécurité d’arrêt d’urgence.

Mise à la pression atmosphérique des réseaux pneumatiques à l’arrêt d’urgence. - Contrôle de l’étanchéité du fonctionnement du groupe frigorifique intégré par un organisme frigoriste agréé.

- Fourniture et mise en service d’un groupe frigorifique externe.

- Vérification et reprise de l’armoire électrique (rangement de la filerie, ajout des composants de sécurité et compléments des repérages).

Mise à jour des schémas électrique et pneumatique. - Réception atelier (FAT) de la remplisseuse d’occasion. Installation sur le site de production.

Formation et accompagnement des opérateurs à l’utilisation et au changement de format. - Validation des améliorations techniques et de la sécurité par l’organisme de contrôle technique agréé.

- Réalisation d’un dossier technique de la remplisseuse d’occasion comprenant le manuel opérateur, les conditions de travail en sécurité, les schémas, la documentation technique des composants et les certificats associés…

L’opération sur cette remplisseuse d’occasion a permis à cette petite entreprise de réaliser ses essais pilote et de proposer au marché son produit très spécifique moyennant des investissements raisonnables.