Este cliente fabrica productos farmacéuticos de uso veterinario, lo que de oficio obliga a un tratamiento de acuerdo con el repositorio de las Buenas Prácticas de Fabricación (BPF), en particular respecto al trabajo sobre los automatismos y la informática.

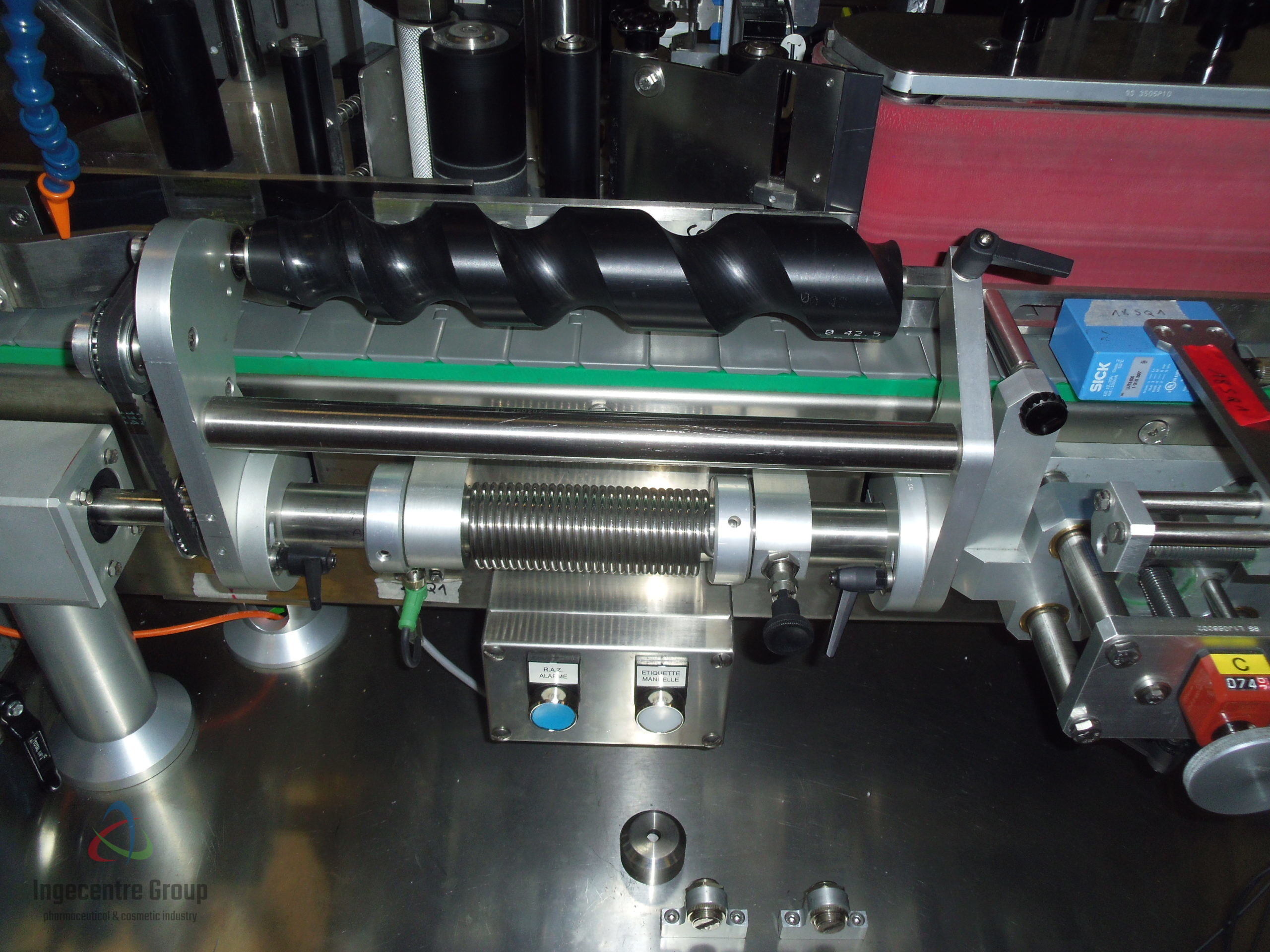

A partir de una etiquetadora usada automática IMA SENSITIVE 350 (año 2014), el primer objetivo de la operación consistió en el aumento sustancial de la capacidad de formato (algunos fuera de los límites del equipo inicial), en términos de diámetros, de cantidad y de geometría de frascos y de etiquetas. Además, una auditoría de los elementos relativos a la seguridad fue realizada, a continuación de la intervención de un organismo de control técnico autorizado. Eso condujo al fortalecimiento de las cadenas de seguridad, de la carterización y de la puesta en seguridad de las zonas de riesgo por los operadores. En consecuencia de las nuevas configuraciones, nuevas recetas de producción relativas a los nuevos formatos fueron creadas, y las recetas de los otros formatos existentes fueron optimizadas.

- Reacondicionamiento y ampliación del transportador principal. Revisión de los órganos mecánicos y reemplazo de la cadena de transporte.

- Supresión de la línea de muestreo de control-calidad de los productos.

- Modificación de la salida y del almacenaje de los rechazos de productos no conformes. Adaptación del sistema de eyección a todos los tipos de frascos.

- Estudio y realización de los tornillos de alimentación y de puesta al paso de los frascos, específicamente por las nuevas dimensiones de formatos. Modificación del mecanismo de transmisión y de prensado del tornillo de puesta al paso.

- Rehabilitación y mejora de la ergonomía y de la implantación de algunos puntos de ajuste de los formatos.

- Estudio y realización de las modificaciones de cárteres y puertas, para absorber las nuevas dimensiones de productos.

- Estudio y realización de los nuevos equipos de seguridad: adición de sensores sobre las cadenas de seguridad de los cárteres.

Integración de las paradas de emergencia a la cadena de corte de la alimentación en aire comprimido.

- Mejora de la guía de banda de etiquetas, eliminando totalmente las rupturas en curso de producción.

- Adaptación del sistema de control a las nuevas condiciones de funcionamiento, particularmente mensajes operador y alarmas.

- Creación de las recetas adecuadas a los nuevos formatos.

Adaptación de los automatismos a los nuevos formatos, particularmente con respecto al terminal de control.

Optimización de las recetas existentes por las cuales nuestro cliente no tenía los recursos requeridos; estas acciones condujeron a un neto aumento del OEE, gracias a velocidades más elevadas que antes, y a la supresión casi total de las rupturas de banda.

- Repuesta en línea de la etiquetadora usada, asociada con una mesa giratoria de acumulación arriba.

Reactivación y pruebas.

- Prueba de todas las combinaciones frascos-etiquetas requeridas por el cliente, en colaboración con el responsable de calificación. Rastreo de los resultados.

Creación de una matriz completa de los parámetros y medidas de ajuste, por cada formato realizado.

- Realización y suministro de un expediente técnico, en forma de un complemento a lo inicial del fabricante (Mipco no pudiendo crear un nuevo expediente), describiendo de manera detallada las modificaciones realizadas, las nuevas funcionalidades y las nuevas condiciones de explotación.

- Manual de instrucciones de servicio, de mantenimiento, de cambio de formato, etc.

- Actualización de los esquemas eléctricos y neumáticos.

- Documentación técnica de los nuevos componentes.

- Matriz y recomendaciones de ajuste y puesta al formato.

- Programa y aplicativo del terminal operador (nueva versión).

- Rastreo de las modificaciones de la especificación funcional (Mipco no se pudiendo sustituir al fabricante).

- Todas las modificaciones de elementos impactando el sistema de control fueron rastreadas en detalle, para integración y tenido en cuenta durante las operaciones de calificación del equipo.

El monitoreo de los resultados por Mipco indica un neto aumento de la productividad y de la seguridad de explotación de esta etiquetadora usada.